構造最適化と3Dプリンタを活用した新しい設計製造手法による点検ロボットの開発(しゃちょ〜)

先日より、チラチラとリークしておりました表題の点検ロボットですが、昨日まで開催されていた「JAPAN ROBOT WEEK」に出展しました。

株式会社くいんとと丸紅情報システムズ株式会社との共同開発で、新しい設計製造手法を用いた点検ロボットの開発です。

こちらはロッカーボギー構造をしており15cmまでの段差走破性能を有しておりますが、最大の特徴は、構造最適化設計により各脚13方向からの外力を想定し、剛性最大化、体積最少化(=重量最小化)しております。

我が社のように、少量多品種なロボットを開発していますと、その設計は、設計者の経験(ノウハウ)に大きく左右され、単納期でロボットを設計開発しようにも人員増強に時間がかかります。

従来の設計では、設計者がデザインした構造を構造解析などで評価し、設計を煮詰めていきますが、この場合、基本となる構造は設計者のデザインに依存します。つまり、グランドデザイン(出発点)が残念だと、いつまでたっても良い設計になりません。

であれば、最初に構造最適化により最適解(準最適解)な形状を自動で求めておくと、そこを起点に設計が開始でき、結果として、グランドデザイン部分の時点で、ある程度合格点に近い形状で出発できます。これであれば、経験値による差が結果に大きく影響しにくい(本当は影響あるけどね)です。

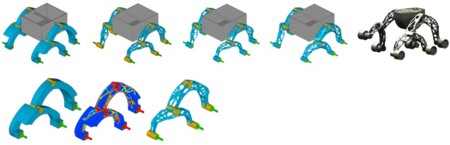

ということで、下図(左から右へ設計が進んでいます)のように、まず設計領域をある程度決めます(左図)。

その設計領域内で、位相最適化をかけていきます。

目標関数は「各荷重の剛性最大化」、制約条件は設計領域の体積の5%。

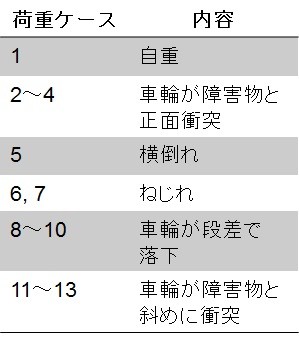

各荷重ケースは、

です。

そこから、ノンパラメトリック形状最適化をかけていき、凹凸を減らしたり、製造上難しい細い部材を太くしたり、応力集中がある部分を評価値以下に収めるなどをしていきます。

すると、なんだか生物っぽい骨格構造が出来上がってきます。

従来から、構造最適化設計はあったのですが、こんな形状が計算されてきても機械加工する手段がなく、なかなか広く活用するところが無かったそうですが、昨今の3Dプリンタの発展で、これをそのまま出力することが可能です。

今回は、丸紅情報システムズ株式会社様に、ULTEM9085という新しい材料で作っていただき、従来のABS等に比べ引張強度が強く、プリンタで出力した材料を、そのままロボットの構造部材にすることができました。

そんな3社の共同研究で、この度、構造最適化+3Dプリンタの技術を融合した点検ロボットが完成しました。重量も、各脚3.14kgと超軽量です。

世の中、どんどん変わっていきますね。